Aktualnie dziejące się wydarzenia – wojna, migracje, sankcje, wzmocnienie jednych politycznych sojuszy, osłabienie drugich, powstawanie nowych, zagrożenia dla luksusu bogatych, zagrożenie głodem dla innych – będą miały zasadniczy wpływ na fabryki, na radykalne zwiększenie ich zasycenia cyfrowymi technologiami. Tylko to pozwoli bowiem zachować rentowność w nowych kształtujących się właśnie warunkach.

Pandemiczne obostrzenia, blokady, lockdowny, a w konsekwencji poprzerywana płynność transportu czy podaży, zachęciły biznes do skracania łańcuchów dostaw i zaakceptowania wyższych kosztów produkcji. Najazd Rosji na Ukrainę – a następnie sankcje finansowe, polityczne, społeczne (reakcje konsumentów) pokazał jeszcze inne zagrożenia związane z inwestycjami w obcych krajach, a szczególnie nie będących sojusznikami. Można stracić zdolność realizowania biznesu, można stracić majątek, można stracić reputację, a nawet życie.

Oczywiście, sankcje za agresję na nieagresywny kraj są jak najbardziej uzasadnione, ale w świecie jest wiele konfliktów, w których nie da się ustalić winnych w tak oczywisty sposób. A już wiadomo, jak sankcje mogą zrujnować kraj, a ten rujnowany kraj jak może zrujnować biznesy inwestorów – przejąć majątek, ukarać zarządzających, znacjonalizować firmę, odmówić zapłaty lub towaru.

Jakie decyzje rozważa, albo i już podejmuje biznes?

- Przede wszystkim powrót inwestycji i produkcji do bardziej przewidywalnych lokalizacji, czyli swojej sfery kulturowej i politycznej.

- Zmniejszenie skali działalności ze względu na przewidywany spadek popytu.

- Zwiększenie bezpieczeństwa podaży poprzez udział właścicielski u części dostawców.

- Poszukiwanie substytutów do trudniej dostępnych komponentów lub surowców, generalnie większa otwartość na innowacje.

- Zmniejszenie uzależnienia biznesu od dostępności pracowników, albowiem w rozwiniętym świecie brakuje pracowników i ich liczba będzie się jeszcze zmniejszać (demografia, styl życia, itd.)

No i jak w takich okolicznościach uratować rentowność? Zauważmy, że w świecie rozciągniętych globalnych łańcuchów wartości rentowność pochodziła ze skalowania biznesu, ze specjalizacji i podziału pracy (zarządzanie kosztami), z rządowych dotacji i przywilejów dla zagranicznych inwestorów, z braku buforów i zapasów.

Właściciele i zarząd mają kilka narzędzi. Jednym z nich jest takie oprzyrządowanie fabryki, aby produkcja jak najmniej kosztowała, jak najmniej błędów było możliwe, zapewniała jak największe bezpieczeństwo ludziom.

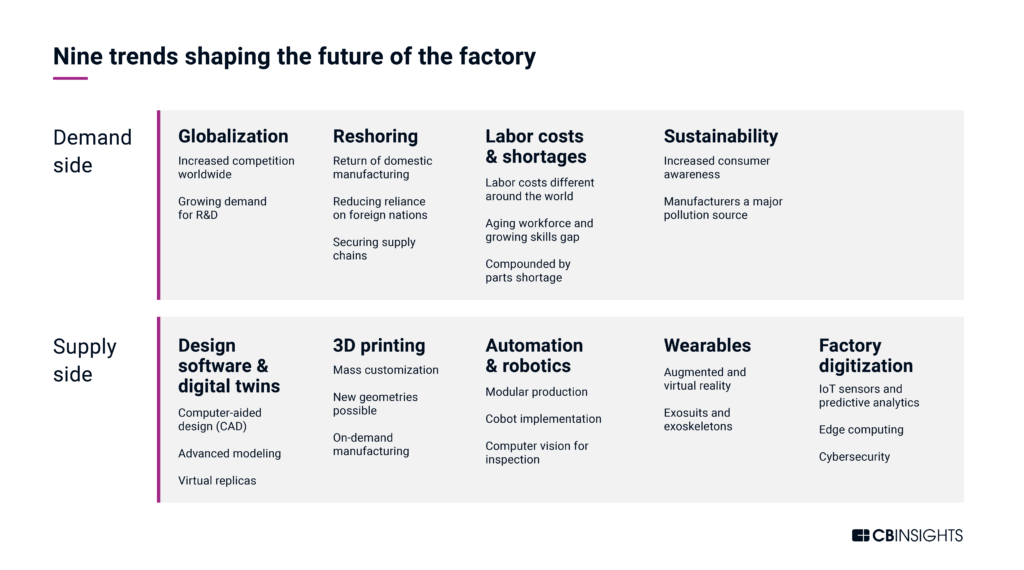

Najpotężniejsze dźwignie, jakie mogą pociągnąć producenci, będą miały postać robotyki, sztucznej inteligencji i podstawowej cyfryzacji IoT. Wydobywanie spostrzeżeń z danych i inwestowanie w inteligentną robotykę zmaksymalizuje wydajność przy jednoczesnej minimalizacji kosztów i usterek.

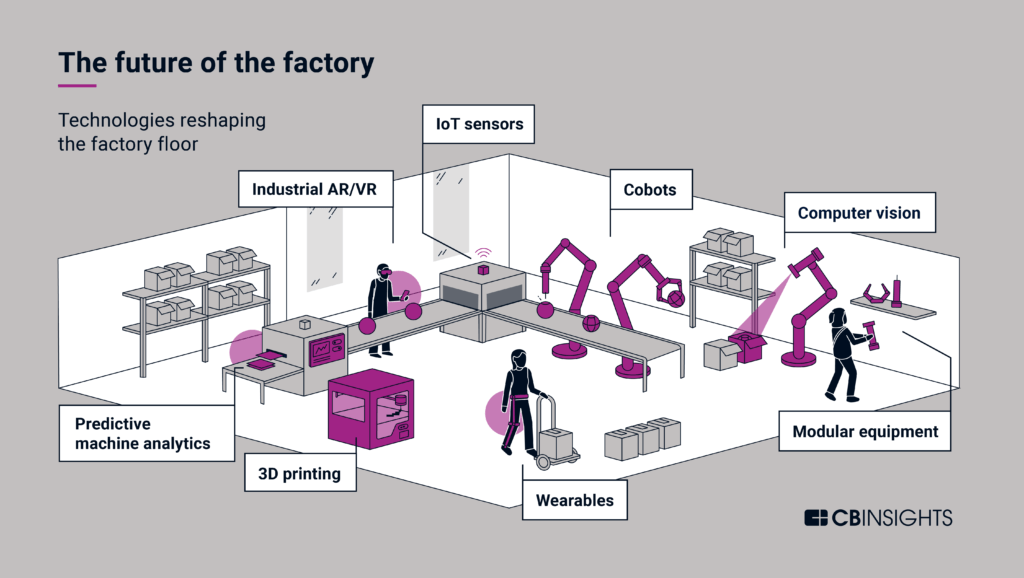

Najważniejsze technologie, które do tego służą to:

- Oprogramowanie do projektowania i cyfrowe bliźniaki

Od produkcji leków po wzornictwo przemysłowe, etap planowania ma kluczowe znaczenie dla masowej produkcji. Obecnie większość zaawansowanych producentów polega na oprogramowaniu do projektowania wspomaganego komputerowo (CAD) — oprogramowaniu do projektowania i modelowania 2D i 3D, które umożliwia projektowanie samochodów, satelitów, sprzętu i innych. Przewiduje się, że branża ta będzie rosła o 10% rocznie do 2028 r.

Na najbardziej podstawowym poziomie cyfrowy bliźniak jest wirtualnym modelem odzwierciedlającym fizyczny obiekt. Może to obejmować wirtualną reprezentację produktu, aby pomóc w fazie projektowania, zmniejszając liczbę iteracji potrzebnych do uzyskania prawidłowego. Lub może to być system monitorowania dla hali produkcyjnej, dzięki czemu pracownicy mogą przez cały czas znać wszystkie parametry.

- Automatyka i robotyka

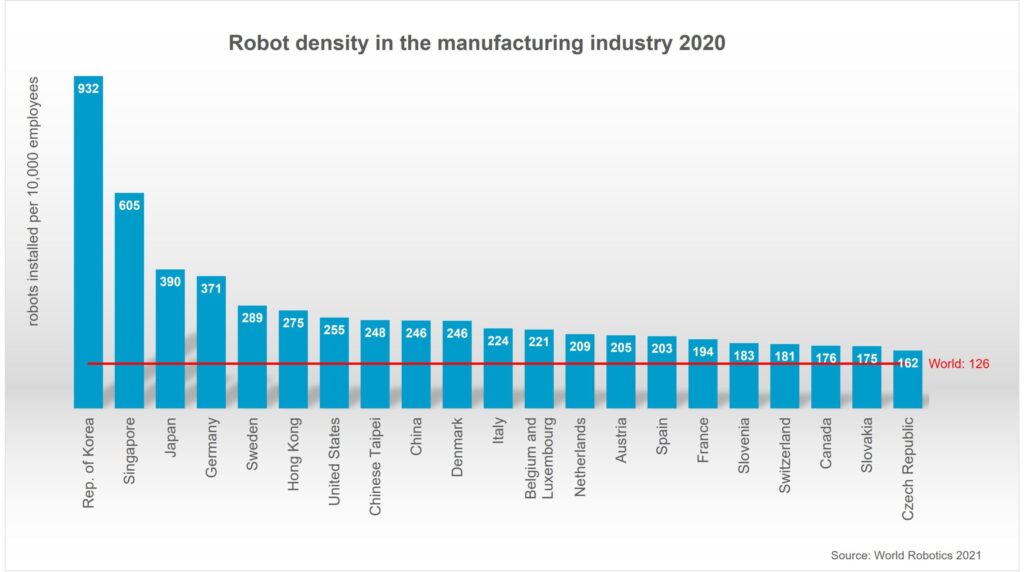

W ciągu ostatnich kilku dekad wiele miejsc pracy ludzi na liniach montażowych produkcji masowej zostało zautomatyzowanych w celu obniżenia kosztów pracy, zwiększone wymagania jakościowe i szybsze wymagania produkcyjne. Robotyka przemysłowa poprawia też bezpieczeństwa. Adopcja przyspieszyła, ponieważ roboty stają się tańsze, dokładniejsze i bezpieczniejsze w użyciu.

Wizje dla Przemysłu 4.0 obejmują całkowicie inteligentną fabrykę, w której połączone w sieć maszyny i produkty komunikują się za pośrednictwem technologii IoT — w celu nie tylko tworzenia prototypów i montażu określonej serii produktów, ale także iteracji tych produktów w oparciu o opinie konsumentów i informacje predykcyjne.

Robotyka przemysłowa była od dawna postrzegana jako odpowiedzialna za erozję miejsc pracy w produkcji, które do niedawna podupadały przez dziesięciolecia. Ale najnowsza fala robotyki zwiększa możliwości ludzkiego pracownika.

Coboty (roboty współpracujące) można programować za pomocą ruchu wspomaganego. „Uczą się” przez kogoś, kto najpierw przesuwa je ręcznie, a potem kopiuje ruch do przodu. Te roboty są uważane za współpracujące, ponieważ mogą współpracować z ludźmi.

Robotyka jest nieoceniona przy monotonnych pracach, takich jak pakowanie, sortowanie i podnoszenie.

Zanim dotrzemy do świata, w którym ludzie nie są w dużej mierze zaangażowani w produkcję, modułowa konstrukcja może pomóc istniejącym fabrykom stać się bardziej elastycznymi.

Modułowość pozwala fabryce jeszcze bardziej usprawnić dostosowywanie i uzyskać więcej modeli z tych samych linii. Modułowość może również przybierać formę mniejszych części lub modułów, które tworzą bardziej konfigurowalny produkt. Może też występować jako wyposażenie, takie jak wymienne części w robotach i maszynach, co pozwala na większą różnorodność zastosowań.

Produkcja masowa już się zmienia, aby sprostać zapotrzebowaniu konsumentów na większą personalizację i różnorodność. Według ankiety BCG w 2020 r. 86% ankietowanych z branży motoryzacyjnej stwierdziło, że oczekuje, iż struktura fabryki – obejmująca wielokierunkowy układ, modułową konfigurację linii i zrównoważoną produkcję – będzie ważna dla przyszłej fabryki.

W produkcji masowej sprawdzanie, czy każdy produkt spełnia specyfikację, jest nudną pracą, ograniczoną omylnością człowieka. W przeciwieństwie do tego, przyszłe fabryki będą wykorzystywać uczenie maszynowe do analizy fabryki w czasie rzeczywistym i wizji komputerowej w celu wyszukania niedoskonałości, które ludzkie oko może przeoczyć.

- Druk 3D

Po zaprojektowaniu produktu często kolejnym krokiem jest prototypowanie. Producenci z różnych sektorów polegają na drukowaniu 3D, aby zachować konkurencyjność i zacieśnić pętlę sprzężenia zwrotnego podczas wprowadzania produktu na rynek. Przyspieszenie rozwoju produktów jest priorytetem nr 1 dla firm korzystających z druku 3D.

Drukarka 3D to już podstawa w każdym studiu projektowym. Przed zamówieniem tysięcy fizycznych części projektanci mogą skorzystać z druku 3D, aby zobaczyć, jak wygląda przyszły produkt.

Producenci będą coraz częściej zwracać się w stronę druku 3D ze względu na upowszechniającą się potrzebę personalizacja niektórych produktów konsumenckich. Buty to jeden z popularnych przypadków użycia.

Ważną zaletą druku 3D jest możliwość tworzenia kształtów, które w innym przypadku byłyby niemożliwe.

- Urządzenia do noszenia

AR/VR (rozszerzona rzeczywistość), egzoszkielety i inne cyfrowe urządzenia do noszenia również tworzą fabryki przyszłości.

AR i VR cyfryzują instrucje obsługi. Rzeczywistość rozszerzona jest w stanie podnieść umiejętności pracowników przemysłowych. Na przykład AR może analizować skomplikowane środowiska maszyn i używać wizji komputerowej do mapowania części maszyny, tworząc wizualna instrukcja obsługi w czasie rzeczywistym. Jest też przydatna w szkoleniach technicznych, zdalnym serwisowaniu sprzętu i przeglądach projektu. Na przykład Ford stosuje obowiązkowy przegląd VR dla wszystkich samochodów, które schodzą z produkcji.

Technologia egzoszkieletów w końcu dociera do hal fabrycznych, co może drastycznie zmniejszyć fizyczne obciążenie powtarzalnej pracy. Tam, gdzie ludzie są nadal potrzebni do niektórych niebezpiecznych zadań, urządzenia do noszenia i egzoszkielety zwiększą ludzkie zdolności, jednocześnie promując bezpieczeństwo.

- Digitalizacja fabryki

Według raportu Senseye średni koszt nieplanowanych przestojów dla dużych firm produkcyjnych wynosi 532 000 USD na godzinę . Tymczasem, zgodnie ze wskaźnikami Lean Manufacturing, światowej klasy zakłady produkcyjne pracują na 85% teoretycznej wydajności. Przeciętna fabryka to tylko około 60%, co oznacza, że istnieje duże pole do poprawy w zakresie usprawniania działań.

Technologia operacyjna (OT) jest podobna do tradycyjnego IT, ale dostosowana do przestrzeni produkcyjnej. Typowe IT obejmuje komputery stacjonarne, laptopy oraz łączność do pracy z wiedzą i zastrzeżonych danych, OT zarządza bezpośrednią kontrolą lub monitorowaniem urządzeń fizycznych.

OT zazwyczaj obejmuje:

- Połączony sprzęt produkcyjny (często ze zmodernizowanymi czujnikami przemysłowego IoT)

- Systemy nadzoru i akwizycji danych (SCADA) oraz interfejsy człowiek-maszyna (HMI), które zapewniają sterowanie i monitorowanie w przemyśle

- Programowalne sterowniki logiczne (PLC), wzmocnione komputery obsługujące maszyny fabryczne

- Drukarki 3D do wytwarzania przyrostowego i komputerowe maszyny sterowane numerycznie (CNC) do wytwarzania subtraktywnego

W pewnym sensie IT i OT to dwie strony tego samego medalu, a wraz z cyfryzacją produkcji granice będą się zacierać.

W miarę jak cyfryzacja staje się wszechobecna, kolejna fala poprawy wydajności technologii skupi się na analityce predykcyjnej. Dzisiejsza narracja w Internecie rzeczy sugeruje, że wszystko — każdy przenośnik i zrobotyzowany siłownik — będzie miało czujnik, ale nie wszystkie funkcje fabryczne mają taką samą wartość.

Obliczenia wykonywane na „krawędzi” lub bliżej czujnika to ważny nowy trend. Przetwarzanie brzegowe oferuje producentom znaczące korzyści, w tym:

- Zwiększona wydajność. Producenci mogą przetwarzać swoje dane blisko źródła, w którym są przechwytywane, dzięki czemu aplikacje działają szybciej.

- Niższe koszty. Producenci mogą uniknąć kosztownych opłat za przechowywanie i przetwarzanie w chmurze, jednocześnie przetwarzając swoje dane na niedrogich urządzeniach lokalnych.

- Wydajna przepustowość. Wraz ze wzrostem wykorzystania chmury przetwarzanie brzegowe pozwala producentom uniknąć konkurowania o coraz rzadszą i droższą przepustowość.

Na dłuższą metę przetwarzanie brzegowe toruje drogę dla autonomicznej fabryki, czyli takiej w której maszyny same podejmują decyzje.

Iwona D. Bartczak

Więcej technologiach napędzających efektywne fabryki w raporcie CB Insight